MEKANİK SALMASTRA VE YUMUŞAK SALMASTRA ARASINDAKİ FARKLAR

Değerli okuyucularım, endüstriyel proseslerin omurgasını oluşturan akışkan transfer sistemlerinde sızdırmazlık, mühendislik disiplininin en temel ve stratejik alanlarından biridir. Akışkanın kontrol altında tutulması, yalnızca üretim verimliliği için değil, aynı zamanda çevresel sürdürülebilirlik, iş güvenliği ve operasyonel maliyetler açısından da mutlak bir zorunluluktur. Bu bağlamda, döner ekipmanların sızdırmazlığını sağlayan salmastra sistemleri, teknolojik gelişimleriyle birlikte mühendislik dünyasında kendine özel bir yer edinmiştir. Her ne kadar aynı temel amaca hizmet etseler de tasarım felsefeleri, çalışma prensipleri, performans karakteristikleri ve uygulama spektrumları itibarıyla derinlemesine farklılıklar sergilerler.

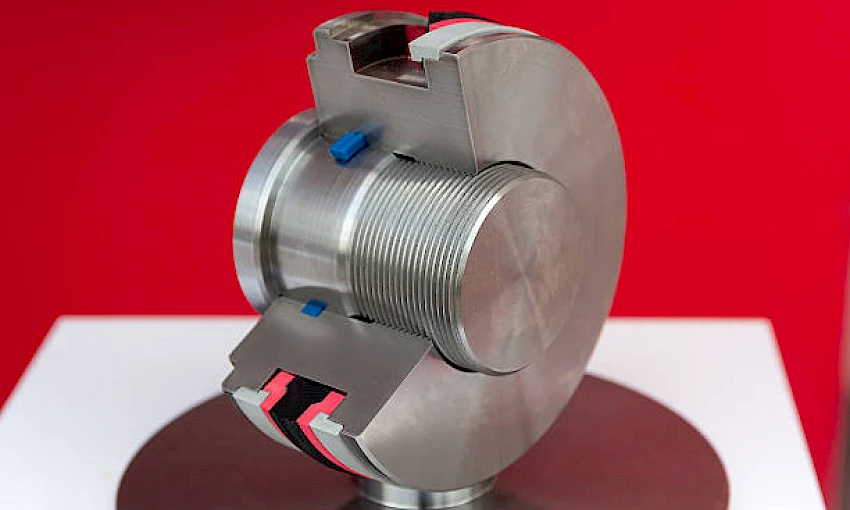

Mekanik Salmastra

Birbirine son derece hassas bir şekilde temas eden iki ana sızdırmazlık yüzeyi bulunur: mil ile birlikte dönen "döner parça" ve gövdeye sabitlenmiş "sabit parça". Bu yüzeyler arasında, genellikle 1-3 mikron kalınlığında, stabil bir akışkan filmi oluşturulur. Bu film, "hidrostatik kaldırma" ve "hidrodinamik yağlama" prensipleri sayesinde yüzeylerin birbirine sürtünmesini minimize ederken, akışkanın sızmasını engeller. Yay mekanizmaları ve proses basıncı, bu yüzeyler arasındaki optimum temas kuvvetini sürekli olarak korur.

-

-

Sıfıra Yakın Sızıntı: En belirgin avantajı, gaz ve sıvı akışkanlarda dahi sıfıra yakın sızdırmazlık sağlamasıdır. Bu durum, özellikle tehlikeli, toksik, değerli veya çevresel regülasyonlara tabi akışkanların kullanıldığı proseslerde hayati öneme sahiptir.

-

Geniş Çalışma Zarfı: Yüksek basınç (genellikle 200 bar ve üzeri), yüksek sıcaklık (400°C'ye kadar ve üzeri) ve korozif/abrasif akışkanlar içeren en zorlu endüstriyel ortamlarda dahi güvenilir performans sergiler.

-

Mil Aşınmasının Eliminasyonu: Sızdırmazlık yüzeyleri doğrudan mil üzerinde çalışmadığı için, mil yüzeyinde herhangi bir aşınma veya oyulma meydana gelmez. Bu, ekipmanın ömrünü uzatır ve mil değişim maliyetlerini ortadan kaldırır.

-

Düşük Bakım ve Uzun Ömür: Doğru malzeme seçimi, hassas kurulum ve uygun koşullar altında, mekanik salmastralar uzun servis ömrü sunar ve periyodik ayarlama veya sık değişim ihtiyacını ortadan kaldırır.

-

Yüksek İlk Yatırım Maliyeti: İçerdiği hassas mühendislik, özel malzemeler ve karmaşık tasarım nedeniyle başlangıç maliyeti yumuşak salmastraya göre daha yüksektir.

-

Hassas Kurulum Gereksinimi: Montaj toleransları oldukça dar olduğundan, uzmanlık, özel aletler ve son derece dikkatli bir kurulum süreci zorunludur. Yanlış kurulum, erken arıza riskini ciddi şekilde artırır.

-

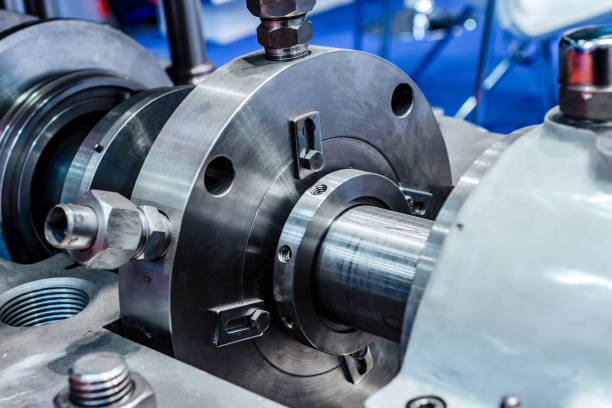

Yumuşak Salmastra

Yumuşak salmastra, salmastra kutusu içinde bir gland somunu veya flanşı aracılığıyla mekanik olarak sıkıştırıldığında, mil veya valf gövdesi etrafında esnek bir bariyer oluşturur. Bu sıkıştırma, salmastra malzemesinin genleşmesini sağlayarak sızdırmazlığı temin eder. Temel prensip, akışkanın geçişini fiziksel olarak engellemektir. Bu sistemde, sızdırmazlığı optimum düzeyde tutmak için genellikle kontrollü ve minimum düzeyde bir sızıntıya (damlama şeklinde) izin verilir; bu sızıntı, salmastra malzemesinin kendisini yağlamasına ve aşırı ısınmayı önlemesine yardımcı olan kritik bir faktördür.

-

-

Düşük İlk Maliyet: Mekanik salmastralara kıyasla daha basit yapısı ve üretim süreçleri nedeniyle başlangıç maliyetleri oldukça düşüktür.

-

Kolay Kurulum ve Bakım: Kurulumu ve gerekirse değiştirilmesi nispeten daha az uzmanlık gerektirir ve saha koşullarında daha pratik olabilir. Acil durumlarda hızlı müdahale imkanı sunar.

-

Geniş Malzeme Seçeneği: Farklı kimyasal uyumluluk, sıcaklık ve basınç ihtiyaçlarına göre geniş bir malzeme yelpazesi mevcuttur.

-

Mil Hizası Toleransı: Mildeki hafif eksenel veya radyal kaçıklıklara karşı daha toleranslıdır, bu da ekipman hizalama sorunlarının daha az kritik olduğu durumlarda avantaj sağlar

-

Kontrollü Sızıntı İhtiyacı: "Sıfır sızıntı" prensibiyle çalışmaz. Proses akışkanının kontrolsüz sızıntısı çevresel veya güvenlik riski taşıyorsa uygun değildir.

-

Periyodik Bakım Gereksinimi: Sıkıştırma ayarının periyodik olarak kontrol edilmesi ve zamanla malzeme aşınması nedeniyle salmastranın değiştirilmesi gerekebilir. Bu da işçilik ve duruş zamanı maliyetlerini artırır.

-

Mil Aşınması Potansiyeli: Mil ile doğrudan sürtünme teması nedeniyle, uzun süreli kullanımlarda mil üzerinde aşınma veya oyulma meydana gelebilir; bu da mil onarım veya değişim maliyetlerini doğurabilir.

-

Daha Yüksek Sürtünme ve Isı Üretimi: Çalışma sırasında daha yüksek sürtünme katsayıları, enerji kaybına ve aşırı ısınmaya yol açabilir; bu da salmastra ömrünü kısaltabilir.

-

Bu irdelememizde görüldüğü üzere, mekanik salmastra ve yumuşak salmastra, endüstriyel sızdırmazlıkta farklı mühendislik felsefeleri ve uygulama alanlarına sahiptir. Kritik endüstriyel makinelerde doğru salmastra seçimi, sadece operasyonel verimliliği değil, aynı zamanda güvenlik, maliyet etkinliği ve çevresel uyumluluğu da doğrudan etkileyen stratejik bir mühendislik kararıdır.

Yazar:

Endüstriyel Tasarım Mühendisi