Kireç Üretim Tesisi – Kireç Fabrikası Kurulumu

Kireç üretim tesislerinin anahtar teslim kurulumu konusunda tasarım, mühendislik, projelendirme, imalat, kurulum ve devreye alma hizmetleri sunuyoruz. Hammadde hazırlığından kalker kırma-eleme, kalsinasyon (kireç fırını), soğutma, stoklama, tozsuzlaştırma ve otomasyon sistemlerine kadar tüm süreçleri entegre şekilde tasarlıyoruz. Yüksek verimli, çevre dostu ve ihtiyaca özel çözümlerle endüstriler için güvenilir kireç üretim fabrikaları kuruyoruz.

Kireç üretimi nasıl yapılır?

Kireç üretimi, doğadan çıkarılan yüksek saflıktaki kalker (kalsiyum karbonat – CaCO₃) taşının yüksek sıcaklıklarda işlenmesiyle gerçekleştirilir. Bu süreçte kalker, yaklaşık 900–1100°C arasında kalsinasyon fırınlarında ısıtılarak karbondioksitten arındırılır ve ortaya sönmemiş kireç (kalsiyum oksit – CaO) çıkar. İstenirse bu ürün daha sonra su ile tepkimeye sokularak sönmüş kireç (kalsiyum hidroksit – Ca(OH)₂) elde edilir.

Üretim süreci temel olarak şu adımlardan oluşur:

-

Hammadde Hazırlığı (Kırma – Eleme)

-

Fırınlama (Kalsinasyon)

-

Soğutma ve Toz Kontrolü

-

Ürün Stoklama ve Paketleme

-

(Opsiyonel) Sönmüş Kireç Üretimi

Kireç Tesislerinde Proje Planlama ve Fizibilite

Kireç üretim tesislerinin planlaması, sadece teknik bir tasarım değil, aynı zamanda doğru stratejiyle yapılandırılmış bir yatırım sürecidir. Tesise özel proses gereklilikleri, verimlilik hedefleri ve zaman-maliyet optimizasyonu, fizibilite sürecinin temelini oluşturur.

1. Proses Akış Şeması ve Lay-out Hazırlığı

Her kireç tesisi, kalkerden son ürün olan sönmüş kirece uzanan adımlarla bir üretim zincirine sahiptir. Bu zincirin verimli çalışması için:

-

Hammadde hazırlama, kırma, öğütme, fırın besleme, kalsinasyon, soğutma, toz toplama ve paketleme gibi tüm aşamalar belirlenir.

-

Tüm birimlerin yerleşimi (lay-out) üretim akışına göre optimize edilir.

-

Malzeme taşıma hatları, enerji hatları, bakım yolları ve operasyonel güvenlik alanları planlanır.

-

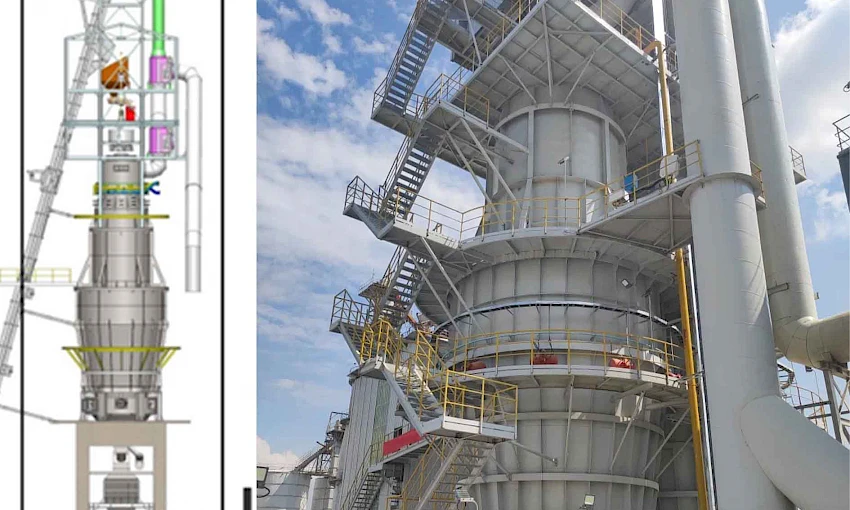

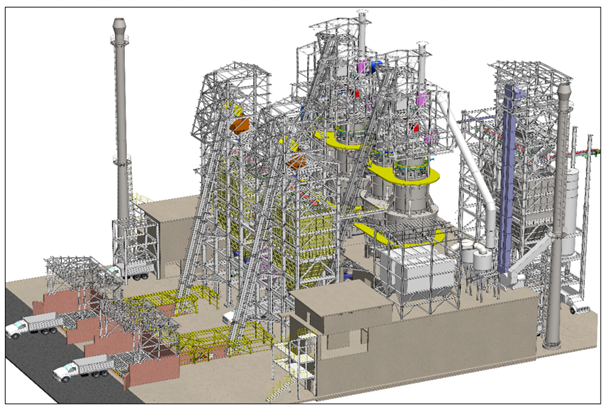

CAD destekli yerleşim planları ve 3D modellemeler ile gerçekçi proje sunumları hazırlanır.

Bu sayede hem üretim kapasitesi en üst seviyeye çıkarılır hem de enerji, alan ve zaman kayıplarının önüne geçilir.

2. Gantt Takvimi ile Detaylı Zaman Planlaması

Bir yatırımın başarısı, sadece doğru projelendirmeye değil, doğru zaman yönetimine de bağlıdır. Proje sürecinde:

-

İnşaat, mekanik montaj, elektrik, otomasyon, test ve devreye alma gibi tüm aşamalar zaman çizelgesine yerleştirilir.

-

Her iş paketine özel başlangıç-bitiş tarihleri ve kritik yol (critical path) belirlenir.

-

Gecikme risklerini önlemek için önleyici planlar ve alternatif senaryolar geliştirilir.

-

Gantt diyagramı üzerinden iş takibi, hem yatırımcı hem mühendislik ekibi için şeffaf ve etkili bir yönetim sağlar.

Bu yaklaşım, yatırımın planlandığı sürede devreye alınmasını ve gecikmeye bağlı maliyetlerin önlenmesini sağlar.

3. Kapasite ve Verimlilik Analizleri

Yatırımın geri dönüş süresi ve işletme kârlılığı için en önemli başlıklardan biri de kapasite ve verimlilik analizleridir. Bu aşamada:

-

Yıllık, aylık ve saatlik kireç üretim hedefleri hesaplanır.

-

Fırın kapasitesi, hammadde tüketimi, enerji sarfiyatı ve emisyon oranları simülasyonlarla test edilir.

-

İdeal ekipman seçimi, kapasite dengesine göre yapılır.

-

Opsiyonel olarak modüler kapasite artırımı ya da çoklu ürün hattı (hidrate kireç dahil) değerlendirilir.

-

Enerji verimliliği, ton başına yakıt tüketimi ve otomasyon seviyesi ile ilişkilendirilir.

Tüm bu veriler, yatırım kararının teknik ve ekonomik sürdürülebilirliğini ortaya koyar.

Demir-Çelik Endüstrisinde Cüruf Alma İşleminde Kirecin Önemi

Demir-çelik sektöründe kireç, üretim süreçlerinin vazgeçilmez bir girdisidir. Özellikle yüksek fırınlarda cüruf oluşumu, çelik safsızlıklarının giderilmesi, gaz arıtımı ve atık su nötralizasyonu gibi birçok kritik proseste kullanılır. Bu nedenle, sektöre özel kaliteli ve sürekli kireç tedariği, üretim verimliliği açısından büyük önem taşır.

Aces Process olarak, demir-çelik endüstrisine özel yüksek kapasiteli ve endüstri standartlarına uygun kireç üretim tesisleri kurmaktadır.

-

Yüksek sıcaklık dayanımlı sistemler

-

Enerji verimli fırın teknolojileri

-

ATEX, CE ve ISO standartlarına uygunluk

-

Çevre dostu toz kontrol sistemleri

Demir-Çelik Endüstrisinde Kireç Neden Kullanılır?

Demir-çelik üretiminde cüruf alma işlemi, ürün kalitesini doğrudan etkileyen önemli bir aşamadır. Bu işlem sırasında kullanılan kireç (kalsiyum oksit – CaO), erimiş metallerdeki istenmeyen oksitleri bağlayarak, onları cüruf hâline getirir ve sıvı çelikten uzaklaştırılmasını sağlar.

Kireç Fabrikalarının Temel Bileşenleri Nelerdir?

Kireç fabrikaları, kalker taşını kirece dönüştürmek için özel olarak tasarlanmış entegre üretim tesisleridir. Bu tesislerde yüksek sıcaklık, reaksiyon kontrolü, malzeme taşıma ve çevre koruma gibi birçok teknik bileşen bir arada çalışır. Bir kireç fabrikası temel bileşenleri ana tesisler ve yardımcı işletmeler olarak ikiye başlıkta kategori edilebilir.

A) Ana Tesisler

1. Hammadde Hazırlama Üniteleri

-

Kalker kırıcılar

-

Elek sistemleri

-

Besleme bunkerleri

2. Kalsinasyon Fırınları (Kireç Fırını)

-

Şaft tipi fırınlar (düşük kapasiteli ve enerji verimli)

-

Döner fırınlar (yüksek kapasiteli ve esnek üretimli)

Kalker burada 900–1100°C arasında ısıtılır ve CO₂ gazı ayrışarak CaO (sönmemiş kireç) elde edilir.

3. Soğutma ve Cüruf Ayırma Üniteleri

-

Üretilen sıcak kireç soğutulur.

-

Toz, taş ve istenmeyen yan ürünler ayrıştırılır.

4. Sönmüş Kireç Üretim Üniteleri

-

Sönmemiş kireç (CaO) kontrollü şekilde suyla tepkimeye girerek Ca(OH)₂ oluşturur.

-

Hidratör makineleri ve soğutma sistemleri bu bölümde yer alır.

5. Taşıma ve Konveyör Sistemleri

-

Vidalı konveyörler

-

Kovalı elevatörler

-

Bantlı taşıyıcı sistemler

6. Depolama ve Paketleme Sistemleri

-

Silo ve stok bunkerleri

-

Big bag dolum sistemleri

-

Manuel veya otomatik torbalama makineleri

B) Yardımcı Tesisler

1. Toz Toplama ve Filtrasyon Sistemleri

-

Torba filtreler, siklonlar, baca filtreleri kullanılarak çevreye zararlı tozların dışarı çıkması engellenir.

-

Çevre mevzuatına (ÇED, emisyon limitleri) uygunluk sağlanır.

2. Otomasyon ve Kontrol Panelleri

-

PLC veya SCADA sistemleri ile sıcaklık, besleme hızı, fan devirleri, fırın eğimi gibi parametreler otomatik kontrol edilir.

-

Hem verim hem de ürün kalitesi için vazgeçilmezdir.

3. Enerji ve Yakıt Sistemleri

-

Fırınlarda kullanılan yakıtlar: Doğalgaz, kömür, RDF, fuel-oil vb.

-

Isı geri kazanım sistemleri.

Türkiye’deki Önemli Kireç Fabrikaları

Karsan Kireç San. ve Tic. A.Ş.

Kireç ve Tuğla Kimya San. A.Ş.